Il successo di un’azienda è legato alla sua capacità di proporre soluzioni innovative, performanti e capaci di distinguersi all’interno del mercato. DIECI, che nel 1983 fu la prima azienda europea a sviluppare e realizzare una gamma di telescopici, ha sempre creduto nell’importanza di guardare al domani, proponendo prodotti all’avanguardia. Questo tratto distintivo le ha permesso di arrivare, oggi, a produrre più di 140 modelli, progettati internamente dal reparto R&D – Research & Development.

Abbiamo parlato dell’importanza delle attività di ricerca e sviluppo con Enrico Ognibene, DIECI technical manager, dal 2011 alla guida del dipartimento R&D.

In cosa consiste il suo lavoro?

Il mio lavoro di technical manager è principalmente rivolto a coordinare lo sviluppo e l’evoluzione di tutti i prodotti DIECI. Nel reparto R&D siamo un team di 25 persone suddivise tra ufficio, dipartimento prototipi e test. Ci occupiamo di supervisionare e gestire tutto quello che riguarda la progettazione, dall’idea alla certificazione e omologazione relativamente ai diversi mercati di destinazione.

La nostra offerta è ampia e articolata, abbiamo sempre dei progetti attivi da monitorare o portare avanti.

Come technical manager mi occupo di diverse attività tra cui:

- definire le linee guida per lo sviluppo e l’implementazione di nuove tecnologie;

- monitorare i diversi progetti di ricerca;

- Effettuare, insieme agli specialisti, la fase di verifica e approvazione dei progetti;

- valutare e attuare scelte strategie, in coordinamento con l’area commerciale/marketing, per portare avanti insieme specifiche iniziative;

- monitorare la salute dei prodotti, sia in termini produttivi che di coordinamento sul campo;

- confrontare e verificare, in collaborazione con altri dipartimenti come produzione, qualità, ufficio acquisti e after-sales, le azioni da intraprendere per migliorare i prodotti, il comfort e la sicurezza.

Che funzione svolge il dipartimento R&D all’interno di Dieci srl?

Il mio dipartimento progetta e testa tutte le nuove macchine così come le nuove componenti. Ci occupiamo di tutto quello che concerne ideazione, design, progettazione e testing. Tutti questi processi relativi ai mezzi DIECI vengono realizzati internamente o in co-design con i fornitori.

In questo processo è fondamentale anche l’attività di validazione delle macchine che devono risultare conformi alle normative esistenti ed ai nostri standard.

Come si è evoluta la tecnologia dei sollevatori telescopici (o altre macchine) fino ad ora e quali sono stati i motori che hanno guidato lo sviluppo in questo settore?

Gli aspetti che hanno spinto maggiormente l’evoluzione delle nostre macchine negli ultimi 20 anni sono stati legati principalmente alla sicurezza, all’impatto ambientale in termini di emissioni dei motori diesel, e al comfort dell’operatore. Una ulteriore spinta nei processi di sviluppo è arrivata dalla competizione con gli altri player del mercato, che ci ha spronato nella ricerca di nuove soluzioni tecniche e a migliorare la progettazione, sia per i telescopici che per le betoniere autocaricanti.

Un aspetto non meno importante che ha guidato lo sviluppo del settore è stata l’introduzione della componente elettronica di controllo. Oggi abbiamo una gestione completamente integrata del veicolo e delle trasmissioni attraverso controlli elettronici che dialogano tra loro, interfacciandosi direttamente anche con i sistemi che gestiscono la sicurezza delle macchine.

Lei ricopre la carica di Technical Manager da più di 10 anni quali sono i traguardi di cui è più orgoglioso?

Sono orgoglioso di tutto il lavoro fatto insieme ai miei collaboratori in questi 10 anni. Se andiamo a confrontare le foto e le schede tecniche dei modelli che producevamo 11 anni fa con quelle di oggi, appare evidente il cambiamento e il grande lavoro fatto.

Ci sono alcuni progetti innovativi che sono stati possibili solo grazie alla fiducia della proprietà. Si tratta di progetti pioneristici per questo settore, diventati dei punti di riferimento del mercato, attirando l’attenzione anche della concorrenza.

Per citarne alcuni dei più importanti di questi anni:

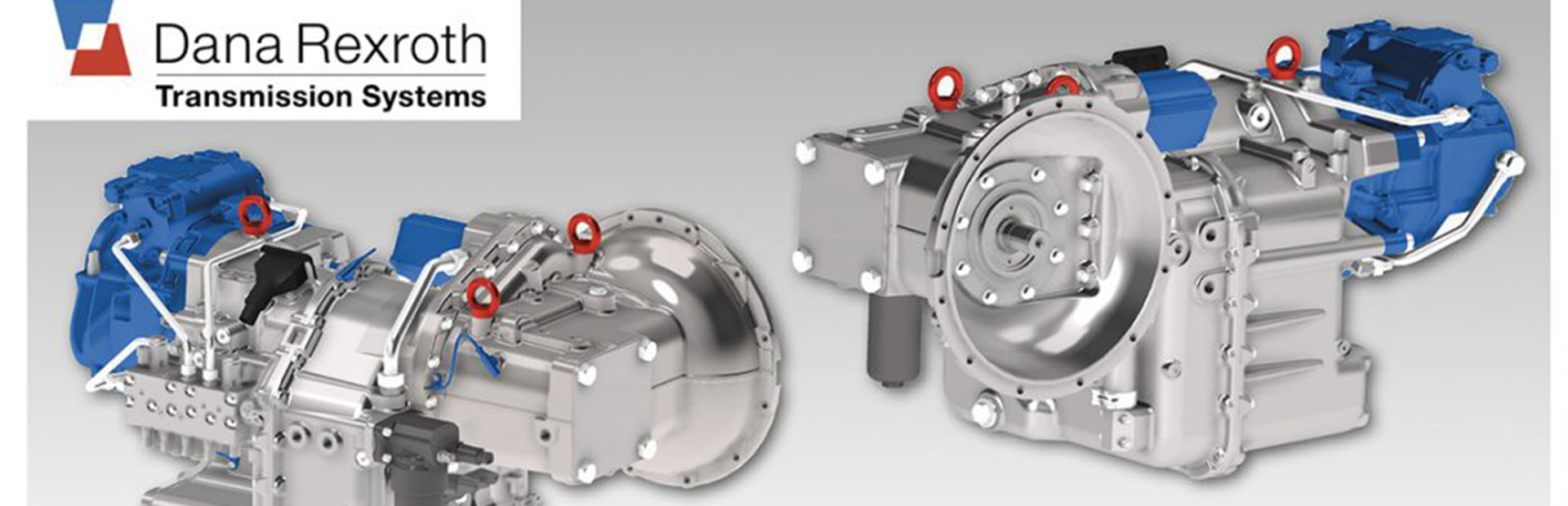

- Trasmissione Vario System, sviluppata con Dana e Rexroth due player mondiali del settore dell’oleodinamica e delle trasmissioni. Si tratta di un progetto che abbiamo portato avanti per primi e che oggi troviamo diffuso su tantissime macchine agricole e da cantiere, anche appartenenti a settori collaterali al nostro;

- Powersplit HVT1, la prima trasmissione HVT1 implementata su un telescopico. Abbiamo presentato questo progetto in anteprima ad Agritechnica 2019 e stiamo preparando la produzione, prevista per la fine di quest’anno;

- La Cabina Giugiaro, progettata insieme ad a ItalDesign, per favorire il comfort e la sicurezza agli operatori che lavorano sui telescopici DIECI.

Insieme a Walvoil avete recentemente vinto il “Concorso Novità Tecniche” di EIMA, grazie all’innovativo progetto dell’ALS ADAPTIVE LOAD SENSING, ce ne può parlare?

Walvoil è un brand storico del settore oleodinamico emiliano, e oggi uno dei principali produttori mondiali di prodotti oleodinamici, elettronici e meccatronici.

I sistemi idraulici sono parte essenziale delle macchine agricole, in modo particolare per gli elevatori telescopici. In questi sistemi, per assicurare il controllo simultaneo dei movimenti, la pompa idraulica genera una pressione maggiore di quanto realmente necessario, un valore prefissato chiamato “margine di Stand-by” che costituisce una considerevole perdita di energia, limitando le prestazioni generali del veicolo e aumentando usura e consumi, a discapito dell’efficienza e dell’impatto ambientale.

L’Adaptive Load Sensing ideato da Walvoil è un sistema in grado di modulare il valore di “margine di Stand-by” a seconda delle reali esigenze di lavoro della macchina, variandolo automaticamente solo quando e di quanto richiesto.

Grazie al progetto l’ALS – Adaptive Load Sensing, l’energia richiesta si riduce del 5/6%, portando a un grande risparmio in termini di carburante. Questo è un grande vantaggio soprattutto per quei mezzi, come ad esempio nel campo agricolo, che vengono utilizzati per molte ore consecutive. Se ipotizziamo che una macchina consumi 10 litri di gasolio in un’ora, grazie a questo sistema ne consuma 9.5. Uno scarto di 0.5 litri/ora che se sommato su base settimanale, mensile o annua, porta a un gran risparmio.

La collaborazione è nata dalla loro esigenza di cercare un partner per poter testare il componente su un veicolo, così da poterne verificare l’efficacia. Abbiamo accettato con piacere di lavorare con loro, realizzando una macchina integrata con le componenti da loro sviluppate, per poi testarla e, insieme, realizzare il software integrato di gestione.

Durante le fasi di integrazione e sviluppo del sistema sulla macchina Dieci, abbiamo elaborato logiche di controllo specifiche per i telescopici e l’unione di idee ed esperienze, hanno ulteriormente evoluto ed affinato i concetti iniziali dell’ALS

Su cosa state lavorando (se si può dire) e quali prevede siano le sfide del futuro?

In questo momento stiamo lavorando alla messa in produzione dei modelli Agri Max Power X2, la macchina più performante della gamma agricola Dieci. Si tratta di un obiettivo ambizioso che porterà per la prima volta sul mercato l’applicazione di una trasmissione Powersplit (HVT-1) su un telescopico.

Un altro progetto importante di cui però non possiamo invece dare anteprima è quello relativo al rinnovo della gamma dei telescopici rotativi Pegasus, che presenteremo a fine ottobre 2022 al Bauma.

Infine, tra le novità anche il nuovo display IDEA, realizzato in co-design con MTA. Questo strumento è già presente sui modelli AgriMax, AgriPlus. La facilità di utilizzo di MTA Studio ha consentito a Dieci di sviluppare il software applicativo totalmente in-house, portandone la personalizzazione al massimo delle potenzialità.

Guardando al futuro, sicuramente un ambito oggetto di ricerca è legato alla ricerca di soluzioni per la riduzione di emissioni di CO2, tra le quali l’elettrico. Per quanto riguarda quest’ultimo, si tratta tuttavia di un settore complesso. Già nel settore dell’automotive ci sono dei rallentamenti, dovuti soprattutto alla difficoltà di realizzare delle adeguate infrastrutture per la ricarica dei mezzi elettrici. Nelle riviste di settore si parla di uno slittamento dei vincoli di legge dal 2030 al 2035 a livello europeo. Per quanto riguarda il settore dei telescopici, sono stati realizzati diversi prototipi di macchine compatte. Attualmente però i costi di sviluppo e produzione rapportati alle performance delle macchine non sono in linea con i mezzi con propulsioni tradizionali. C’è molta ricerca ma diversi aspetti rallentano il processo di elettrificazione, non da ultimo la difficoltà del reperimento dei materiali.

Basta pensare che per sviluppare un nuovo mezzo servono almeno 2 anni, un tempo molto lungo per il mercato e per l’evoluzione tecnologica che è in corso ora nel settore dei componenti per l’elettrico. Il rischio è quello di progettare modelli che al lancio della produzione siano già obsoleti. Sicuramente il full electric è una delle sfide per il futuro, ma si tratta di un percorso non ben definito, soprattutto in termini di costi, performance e risultato.

Vuole aggiungere qualcosa?

Sono molto felice del percorso di crescita che ha fatto la nostra azienda, portando avanti molti progetti innovativi. Credo che oggi sia possibile differenziarci ulteriormente spostando ancor di più lo sguardo dai competitors ai nostri clienti, continuando a concentrarci sulle loro richieste, i bisogni e le esigenze che hanno sul campo.

La nostra identità è forte e penso che questo cambio di prospettiva possa essere l’innesco più interessante per permettere a DIECI di fare ancora una volta un passo in avanti a livello di produzione e innovazione.