Le succès d’une entreprise est lié à sa capacité de proposer des solutions inédites, performantes et prêtes à percer le marché. DIECI, première entreprise européenne à avoir développé et réalisé une gamme d’élévateurs télescopiques en 1983, s’est toujours tournée vers l’avenir, en proposant des produits innovateurs. Ce trait distinctif lui a permis d’arriver à produire aujourd’hui plus de 140 modèles, entièrement conçus par le département R&D – Research & Development.

Nous avons parlé de l’importance des activités de recherche et développement avec Enrico Ognibene, directeur technique DIECI, aux commandes du département R&D depuis 2011.

En quoi consiste votre travail?

En qualité de directeur technique, je suis principalement chargé de coordonner le développement et l’évolution de tous les produits DIECI. Le département R&D représente une équipe de 25 personnes qui se répartissent les tâches bureaucratiques, l’élaboration des prototypes et les tests. Nous nous occupons de vérifier et de gérer tout ce qui concerne la conception, de l’idée à la certification et à l’homologation, en fonction des différents pays de destination.

Notre offre est vaste et articulée, nous avons constamment des projets en phase de développement ou de monitorage.

Mon rôle de directeur technique prévoit plusieurs activités:

- définir les lignes directrices pour le développement et la réalisation de nouvelles technologies;

- monitorer les différents projets de recherche;

- procéder, en compagnie des spécialistes, à la vérification et à l’approbation des projets;

- évaluer et mettre en œuvre de nouvelles stratégies, en coordination avec le service commercial/marketing, pour poursuivre ensemble des initiatives précises;

- monitorer la santé des produits, en termes de production et de coordination sur le terrain;

- confronter et vérifier, en collaboration avec d’autres départements – production, qualité, service des achats et après-vente – les actions à entreprendre pour améliorer les produits, le confort et la sécurité.

Quel rôle remplit le département R&D à l’intérieur de Dieci srl?

Mon département projette et teste toutes les nouvelles machines, mais aussi les nouveaux composants. Nous nous occupons de tout, de la conception au design, à la réalisation et aux tests. Tous ces processus relatifs aux engins DIECI sont réalisés en interne ou en co-design avec les fournisseurs.

Ce process mise surtout sur l’activité de validation des machines qui doivent résulter conformes aux normes en vigueur et à nos critères qualitatifs.

Comment s’est transformée la technologie des élévateurs télescopiques (ou d’autres machines) à ce jour et qu’est-ce qui a influencé le développement de ce secteur?

Les aspects sur lesquels s’est particulièrement concentrée l’évolution de nos machines ces 20 dernières années sont liés principalement à la sécurité, à l’impact environnemental en termes d’émissions des moteurs Diesel, mais aussi au confort de l’opérateur. La compétition avec nos concurrents marque forcément une avancée car elle nous pousse à rechercher de nouvelles solutions techniques et à élaborer de nouveaux projets, destinés aussi bien aux télescopiques qu’aux bétonnières portées auto-chargeuses.

Un autre aspect tout aussi important pour le développement du secteur est l’introduction de l’électronique de contrôle. Nous disposons actuellement d’une gestion entièrement intégrée du véhicule et des transmissions à travers des contrôles électroniques qui dialoguent entre eux, et qui interagissent directement avec les systèmes chargés de la sécurité des machines.

Vous êtes le Directeur technique depuis plus de 10 ans. Quels sont les résultats qui vous ont satisfait le plus?

Je suis orgueilleux de tout ce qui a été fait en compagnie de mes collaborateurs au cours de ces 10 années. En comparant les photos et les fiches techniques des modèles que nous produisions il y a 11 ans avec ceux d’aujourd’hui, le changement est évident et il souligne les gros efforts qui ont été faits.

Certains projets particulièrement novateurs ont pu être réalisés uniquement grâce à la confiance de la propriété. Ce sont des projets pionniers pour ce secteur, devenus ensuite des références pour le marché, capables d’attirer l’attention de la concurrence.

Pour citer les principaux projets de ces dernières années :

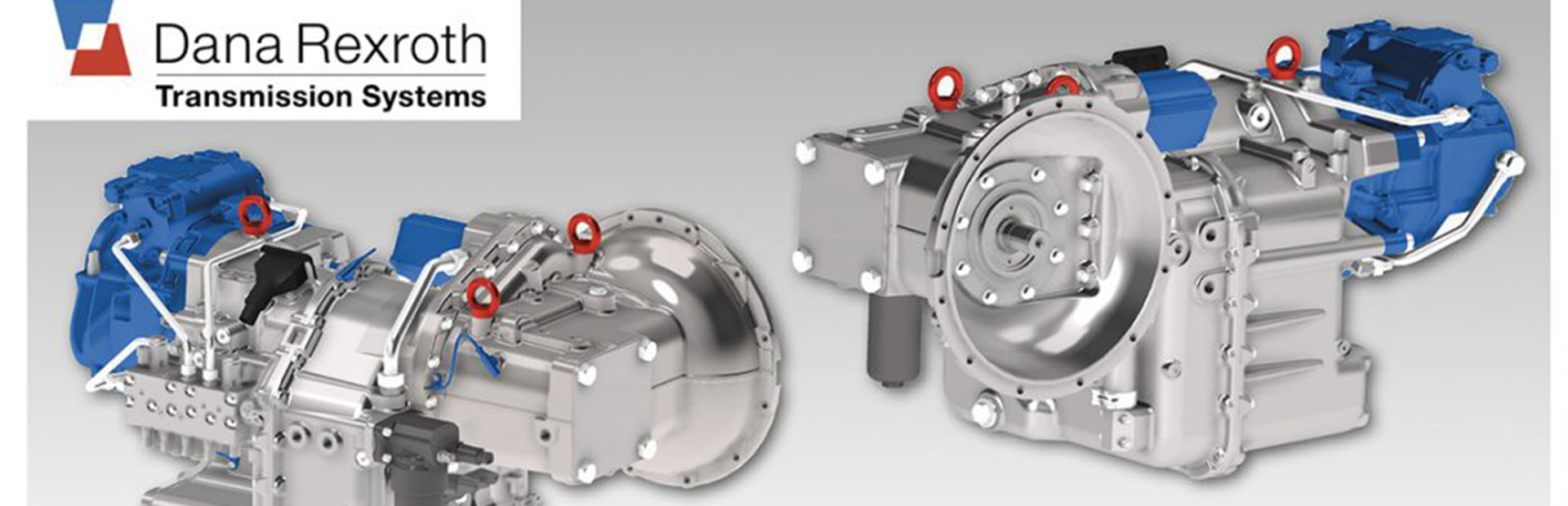

- Transmission Vario System, développée avec Dana et Rexroth, deux acteurs internationaux dans le domaine de l’hydraulique et des transmissions. Il s’agit d’un projet que nous avons été les premiers à lancer et qui équipe désormais de nombreuses machines agricoles ou qui est présent sur des chantiers appartenant à des secteurs collatéraux ;

- Powersplit HVT1, la première transmission HVT1 montée sur un élévateur télescopique. Nous avons présenté ce projet en avant-première à Agritechnica 2019 et nous sommes actuellement en phase de production, prévue pour la fin de cette année ;

- La Cabine Giugiaro, conçue en collaboration avec ItalDesign, favorise le confort et la sécurité des opérateurs qui travaillent sur les élévateurs télescopiques DIECI.

En collaboration avec Walvoil, vous avez récemment remporté le « Concours Nouveautés Techniques » EIMA, grâce au projet inédit de l’ALS ADAPTIVE LOAD SENSIN. Pouvez-vous nous en parler?

Walvoil est une marque bien connue dans le secteur hydraulique en Émilie, qui s’est affirmée comme l’un des principaux producteurs internationaux de composants hydrauliques, électroniques et mécatroniques.

Les systèmes hydrauliques représentent une partie essentielle des machines agricoles, et plus particulièrement des élévateurs télescopiques. Pour assurer le contrôle simultané des mouvements sur ces systèmes, la pompe hydraulique engendre une pression supérieure à la force réellement nécessaire, une valeur prédéfinie appelée « marge de Stand-by » qui représente une perte d’énergie considérable, limitant les performances générales du véhicule et augmentant inutilement l’usure et la consommation, au détriment de l’efficacité et de l’impact environnemental.

L’Adaptive Load Sensing élaboré par Walvoil est en mesure de moduler la « marge de Stand-by » en fonction des réelles exigences de travail de la machine uniquement lorsqu’il le faut et sur la valeur nécessaire.

Grâce au projet ALS – Adaptive Load Sensing, l’énergie nécessaire diminue de 5 à 6%, permettant d’économiser sur le carburant. Un gros avantage pour ce type d’engins qui sont, surtout en agriculture, utilisés de longues heures chaque jour. Supposons qu’une machine consomme 10 litres de gazole en une heure. Ce système lui permettra de n’en consommer que 9,5 litres. Une différence de 0,5 l/h calculée sur une semaine, un mois ou une année, représente une grosse part d’économie.

La collaboration est née de leur exigence à trouver un partenaire en mesure de tester le composant sur un véhicule, afin d’en vérifier l’efficacité. C’est avec grand plaisir que nous avons accepté cette collaboration en réalisant une machine incorporant les composants développés par leur soin, pour la tester et réaliser, ensemble, le logiciel intégré de gestion.

Durant les phases d’intégration et de développement du système sur la machine Dieci, nous avons mis au point des logiques de contrôle spécifiques aux télescopiques et l’union des idées et des expériences ont permis d’affiner le concept originel de l’ALS

Sur quoi êtes-vous en train de travailler (si vous pouvez nous le dire) et quels sont d’après vous les défis pour le futur?

Actuellement, nous préparons la production des modèles Agri Max Power X2, la machine la plus performante de la gamme agricole Dieci. Il s’agit d’un objectif ambitieux qui propose pour la première fois sur le marché l’application d’une transmission Powersplit (HVT-1) sur un élévateur télescopique.

Un autre projet important dont je ne peux encore rien dévoiler concerne l’actualisation de la gamme des télescopiques pivotants Pegasus, que nous présenterons fin octobre 2022 au salon Bauma.

Côté nouveautés, il y aura aussi le nouvel écran IDEA, réalisé en co-design avec MTA. Cet instrument est déjà présent sur les modèles AgriMax et AgriPlus. La simplicité d’emploi de MTA Studio a permis à Dieci de développer le logiciel d’application par ses propres moyens, et de personnaliser au maximum sa potentialité.

Quant au futur, nous sommes particulièrement attirés par des solutions visant à réduire les émissions de CO2, à travers, entre autres, les systèmes électriques. Nous sommes bien sûr conscients qu’il s’agit là d’un secteur complexe. Le secteur automobile dénonce déjà des ralentissements dus principalement à la difficulté de réaliser des infrastructures adéquates pour recharger les véhicules électriques. Les revues spécialisées parlent déjà d’un ajournement des contraintes légales de 2030 à 2035 pour l’Europe. Nous avons déjà réalisé plusieurs prototypes de machines compactes destinées au secteur des télescopiques. Mais les coûts actuels nécessaires au développement et à la production ne répondent pas, en termes de performances, aux machines à propulsion traditionnelle. La recherche est bien engagée mais plusieurs aspects ralentissent le processus d’électrification, dont, entre autres, la difficulté à repérer les matériaux nécessaires.

Pour mettre au point un nouvel engin, on compte habituellement 2 années de travail. Un temps très long pour le marché et pour l’évolution technologique qui est en cours actuellement dans le secteur des composants pour les véhicules électriques. On risque ainsi de concevoir des véhicules qui seront déjà obsolètes lorsqu’ils seront lancés sur le marché. Le full electric est certainement l’un des enjeux du futur, mais il s’agit d’un parcours qui n’est pas encore bien défini, surtout en termes de coûts, de performances et de résultat.

Souhaitez-vous ajouter quelque chose?

Je suis très satisfait du parcours de croissance qu’a suivi notre entreprise, en réalisant de nombreux projets inédits. Nous avons aujourd’hui la possibilité de nous différencier ultérieurement en privilégiant davantage notre clientèle par rapport à la concurrence, c’est-à-dire en continuant à nous concentrer sur leurs exigences et sur leurs besoins dictés par l’expérience directe qu’ils ont sur le terrain.

Notre identité est forte et je pense que ce basculement déclenchera chez DIECI une nouvelle avancée au niveau de la production et de l’innovation.