El éxito de una empresa está ligado a su capacidad de proponer soluciones innovadoras, eficientes y que logren destacar en el mercado. DIECI, que en 1983 fue la primera empresa europea que desarrolló y realizó una gama de elevadores telescópicos, siempre ha creído en la importancia de apostar por el mañana proponiendo productos de vanguardia. Este rasgo distintivo le ha permitido llegar a fabricar, hoy, más de 140 modelos, diseñados internamente por el departamento de I&D – Investigación y Desarrollo.

Hemos hablado de la importancia de la investigación y desarrollo con Enrico Ognibene, director técnico de DIECI, que desde 2011 está al frente del departamento de I&D.

¿En qué consiste su trabajo?

Mi trabajo como director técnico está orientado principalmente a coordinar el desarrollo y la evolución de todos los productos DIECI. En el departamento de I&D trabajamos 25 personas repartidas entre oficina, sección de prototipos y pruebas. Nos encargamos de supervisar y gestionar todo lo relacionado con el diseño, desde la idea hasta la certificación y la homologación para los diferentes mercados de destino.

Nuestra oferta es amplia y variada, y siempre tenemos proyectos en marcha para monitorizar o llevar a cabo.

Como director técnico me encargo de diversas actividades, a saber:

- definir las directrices para el desarrollo y la implantación de nuevas tecnologías;

- monitorizar los diferentes proyectos de investigación;

- llevar a cabo, junto con los especialistas, la fase de verificación y aprobación de los proyectos;

- evaluar y adoptar opciones estratégicas, en coordinación con el área comercial/marketing, para emprender juntos iniciativas específicas;

- monitorizar la salud de los productos, tanto en términos de producción como de coordinación en el campo;

- comparar y comprobar, en colaboración con otros departamentos, como los de producción, calidad, compras y posventa, las acciones a realizar para mejorar los productos, el confort y la seguridad.

¿Qué papel desempeña el departamento de I&D dentro de Dieci srl?

Mi departamento diseña y prueba todas las máquinas y los componentes nuevos. Nos encargamos de todo lo relacionado con la concepción, el diseño, la planificación y las pruebas. Todos estos procesos relacionados con los vehículos DIECI se realizan internamente o en codiseño con los proveedores.

En este proceso también es fundamental la validación de las máquinas, que deben ser conformes con las normativas existentes y con nuestros niveles de calidad.

¿Cómo ha evolucionado la tecnología de los elevadores telescópicos (o de otras máquinas) hasta ahora y qué factores han impulsado el desarrollo en este sector?

Los factores que más han impulsado la evolución de nuestras máquinas en los últimos 20 años están relacionados principalmente con la seguridad, el impacto ambiental en términos de emisiones de los motores diésel, y el confort del operador. Los procesos de desarrollo también han sido impulsados por la competencia con los demás actores del mercado, que nos ha llevado a buscar nuevas soluciones técnicas y a mejorar el diseño, tanto para los elevadores telescópicos como para las autohormigoneras.

Un aspecto igualmente importante que ha orientado el desarrollo del sector ha sido la introducción de los sistemas de control electrónicos. Hoy, contamos con una gestión completamente integrada del vehículo y de las transmisiones gracias a sistemas de control electrónicos que se comunican entre sí e interactúan directamente con los sistemas encargados de la seguridad de las máquinas.

Lleva más de 10 años siendo director técnico, ¿cuáles son los logros de los que está más orgulloso?

Estoy orgulloso de todo el trabajo realizado junto a mis colaboradores en estos 10 años. Si comparamos las fotos y las fichas técnicas de los modelos que fabricábamos hace 11 años con las de hoy, se aprecian claramente cómo han cambiado y el gran trabajo que hemos realizado.

Hay algunos proyectos innovadores que solo han sido posibles gracias a la confianza de los propietarios de la empresa. Se trata de proyectos pioneros en este sector, que se han convertido en referentes del mercado y que también han llamado la atención de la competencia.

Por citar solo algunos de los más importantes de estos años:

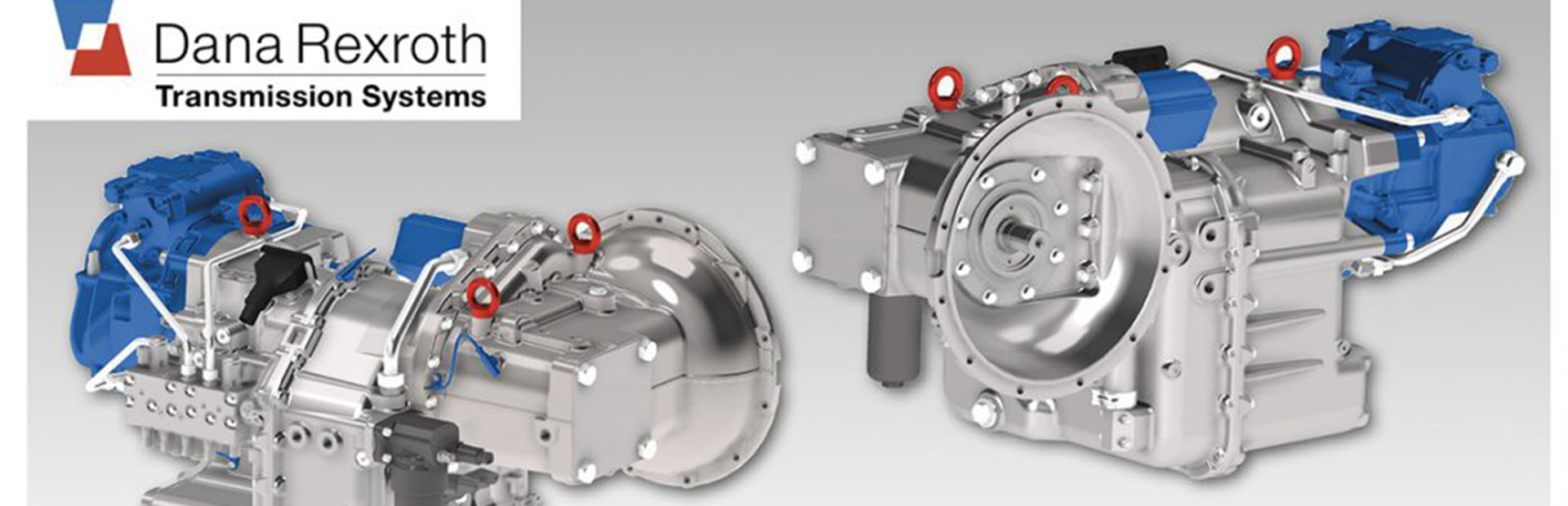

- Transmisión Vario System, desarrollada en colaboración con Dana y Rexroth, dos actores mundiales en el sector de la oleodinámica y de las transmisiones. Se trata de una solución que fuimos los primeros en aplicar y que, hoy, encontramos en muchas máquinas agrícolas y de la construcción y también de sectores afines al nuestro.

- Powersplit HVT1, la primera transmisión HVT1 implantada en un elevador telescópico. Este proyecto lo presentamos como primicia en Agritechnica 2019 y estamos preparando su fabricación, prevista para finales de este año.

- La Cabina Giugiaro, diseñada en colaboración con ItalDesign, para favorecer el confort y la seguridad de los operadores que trabajan en los elevadores telescópicos DIECI.

Recientemente, el innovador proyecto ALS ADAPTIVE LOAD SENSING, desarrollado junto a Walvoil, ha ganado el “Concurso Novedades Técnicas” de EIMA. ¿Qué nos puede decir al respecto?

Walvoil es una marca histórica en el sector oleodinámico de Emilia-Romaña y, hoy, es uno de los principales fabricantes mundiales de productos oleaodinámicos, electrónicos y mecatrónicos.

Los sistemas hidráulicos son una parte esencial de las máquinas agrícolas, especialmente de los elevadores telescópicos. En estos sistemas, para asegurar el control simultáneo de los movimientos, la bomba hidráulica genera una presión superior a la realmente necesaria, un valor predeterminado denominado margen de espera, que implica una considerable pérdida de energía, a la vez que limita las prestaciones generales del vehículo y aumenta el desgaste y el consumo, en detrimento de la eficiencia y del impacto medioambiental.

El Adaptive Load Sensing diseñado por Walvoil es un sistema capaz de modular el margen de espera en función de las exigencias reales de trabajo de la máquina, variándolo automáticamente solo cuando es necesario y en la medida adecuada.

Gracias al proyecto ALS – Adaptive Load Sensing, la energía requerida se reduce en un 5/6 %, lo que se traduce en un gran ahorro en términos de carburante. Esta es una gran ventaja, sobre todo para los vehículos que se utilizan durante muchas horas consecutivas, como sucede en el sector agrícola. Si suponemos que un vehículo consume 10 litros de gasóleo en una hora, gracias a este sistema consume 9,5. Una diferencia de 0,5 litros/hora que, si se va sumando a lo largo de una semana, un mes o un año, supone un gran ahorro.

La colaboración nació de su necesidad de buscar un socio para poder probar el componente en un vehículo y, así, comprobar su eficacia. Aceptamos con gusto trabajar con ellos y creamos una máquina en la que incorporamos los componentes que habían desarrollado; luego, la probamos y juntos realizamos el software de gestión integrado.

Durante las fases de integración y desarrollo del sistema en la máquina Dieci, creamos lógicas de control específicas para los elevadores telescópicos y, gracias a la combinación de ideas y de experiencias, fuimos desplegando y perfeccionando los conceptos iniciales del ALS.

¿En qué están trabajando (si se puede decir) y qué retos prevé en el futuro?

Actualmente, estamos trabajando en la producción de los modelos Agri Max Power X2, la máquina más eficaz de la gama agrícola Dieci. Se trata de un objetivo ambicioso ya que, por primera vez en el mercado, se aplicará una transmisión Powersplit (HVT-1) a un elevador telescópico.

Otro proyecto importante del que, sin embargo, no podemos adelantar nada atañe la renovación de la gama de elevadores telescópicos giratorios Pegasus, que presentaremos a finales de octubre de 2022 en el Bauma.

Finalmente, entre las numerosas novedades cabe destacar también la nueva pantalla IDEA, creada en codiseño con MTA. Este instrumento ya está presente en los modelos AgriMax y AgriPlus. La facilidad de uso de MTA Studio ha permitido a Dieci desarrollar todo el software de aplicación internamente, llevando su personalización al máximo.

En cuanto al futuro, seguramente la investigación se centrará en encontrar soluciones para reducir las emisiones de CO2, soluciones que deberán pasar por los motores eléctricos. Sin embargo, por lo que se refiere a estos, el tema es complejo. Ya en el sector de la automoción se están produciendo retrasos, principalmente por la dificultad de crear infraestructuras adecuadas para recargar los vehículos eléctricos. En las revistas del sector, se dice que, en ámbito europeo, la entrada en vigor de las normativas se retrasará de 2030 a 2035. En cuanto al sector de los elevadores telescópicos, se han creado varios prototipos de máquinas compactas. Sin embargo, actualmente los costes de desarrollo y producción relacionados con el rendimiento de las máquinas no están en línea con los de los vehículos de propulsión tradicional. Se está investigando mucho, pero hay varios factores que están frenando el proceso de electrificación, entre ellos la dificultad de encontrar materiales.

Solo hay que pensar que para desarrollar un nuevo vehículo se necesitan al menos 2 años, un tiempo muy largo para el mercado y para la evolución tecnológica que se está produciendo hoy en día en el sector de los componentes eléctricos. Existe el riesgo de diseñar modelos que sean obsoletos cuando se empiece la producción. Sin duda, los vehículos 100 % eléctricos son uno de los retos de futuro, pero es un camino que no está bien definido, sobre todo en términos de costes, prestaciones y resultados.

¿Desea añadir algo más?

Estoy muy satisfecho del camino de crecimiento impulsado por nuestra empresa que ha permitido llevar a cabo muchos proyectos innovadores. Considero que hoy es posible diferenciarnos aún más de la competencia desplazando nuestra mirada de los competidores a los clientes para seguir centrándonos en las demandas, necesidades y exigencias que tienen en su trabajo.

Nuestra identidad es fuerte y creo que este cambio de perspectiva puede ser el detonante más interesante para que DIECI pueda dar, una vez más, un paso hacia delante en términos de producción e innovación.